プラント工事の見積もりは「図面無し」が一番高い。設計費を削ると追加費用が跳ね上がる理由

「設計費なんて払う余裕はない。現場の職人さんは優秀だから、うまく合わせてくれるだろう」

「図面なんて書かなくていい。現場合わせで安くやってくれ」

プラント建設や工場の設備改造において、経営者や発注担当者の口から、このような言葉が出ることは決して珍しくありません。

特に中小規模の工事では、数千万円単位のプロジェクトでない限り、「設計会社に図面を依頼する」というプロセス自体がスキップされがちです。

確かに、設計費(図面作成費)は安くありません。

数十万円、規模によっては数百万円~数千万円の見積もりが提示されることもあります。

「紙(データ)を作るだけで、なんでこんなにかかるんだ」と言いたくなる気持ちもわかります。

その予算があるなら、もっと良い機械を買いたい、他の工事も行いたいと思うのは経営者として当然の心理でしょう。

しかし、「図面無し」の発注は、最終的に最も高い買い物になります。

当初の見積もりは安かったはずなのに、なぜか次々と追加請求が発生する。

工期が伸びて、機会損失が発生する。

そして何より、出来上がった設備が使いにくい。

これらは運が悪かったのではありません。

上流工程である「設計」を省いたことに対する、必然のペナルティです。

目先の数十万円(設計費)を惜しむことで、結果的に数百万円の工事費ロスを生んでしまう。 本記事では、プラントエンジニアリングの現場で頻発している、この恐ろしい「コストの逆転現象」について、施工会社の内部事情や原価構造を交えながら解説します。

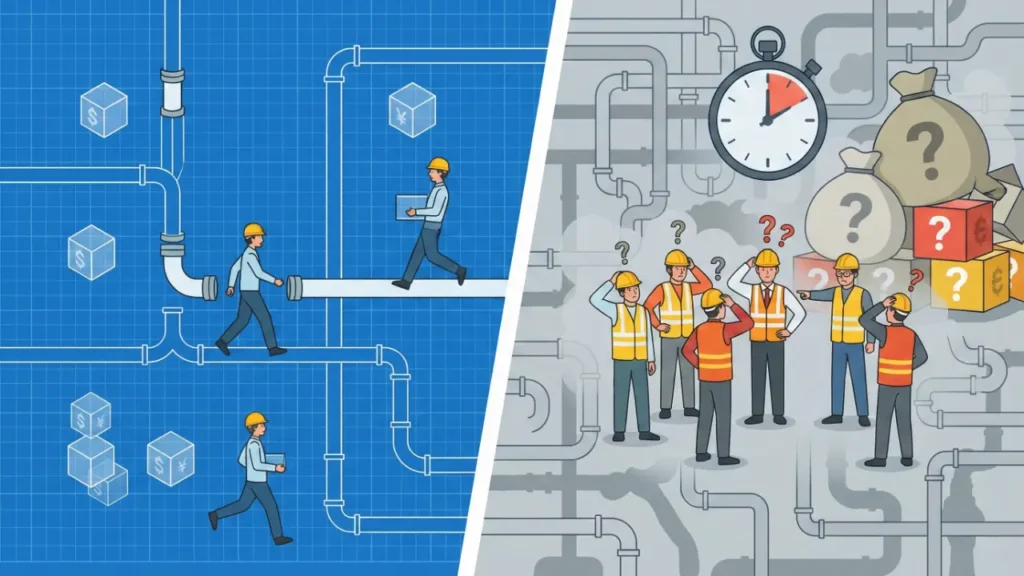

なぜ「図面無し」の見積もりは高くなるのか

「現場合わせでいいから、安くやってよ」

発注者がそう言った瞬間、施工会社の営業担当や現場監督の脳内では、逆に「見積もり金額の上乗せ」計算が始まっています。

発注者側は「設計の手間を省いてあげたのだから、その分安くなるはずだ」と考えがちですが、施工側の理屈は真逆です。

「図面がないということは、何が起きるか分からないし、段取りもできない。リスクヘッジをしておかないと赤字になる」と考えるのです。

図面という「正解」が存在しないプロジェクトは、施工会社にとって「地雷原」を歩くようなもの。

提示する見積もりには、発注者が自覚していない「手抜きの対価」が含まれています。

「一式見積もり」の中には、多額の「保険料」が含まれている

図面がない工事の見積書を見ると、「配管工事一式」「架台製作据付一式」といった具合に、「一式」という言葉が並ぶことが多くなります。

詳細な内訳が出せないのですから当然ですが、この「一式」の裏側には、施工会社が自分たちの身を守るための多額の「保険料」が積まれています。

配管工事を例に見ると、 図面(アイソメ図[(立体的に配管を表現した図面)]や配管ルート図)があれば必要な直管の長さ、エルボ個数、フランジ枚数、ボルト本数に至るまで、事前に正確に拾い出しができます。

しかし、図面がなく「現場合わせ」となるとどうでしょうか。

現場の状況次第でエルボが10個で済むのか、障害物を避けるために20個必要なのか、着工してみないと誰にもわかりません。

この時、施工会社は「足りなくなって工期が遅れるのは避けたい。念のため25個分で見積もっておこう」 と考えます。

材料だけではありません。

「壁の中の鉄筋に当たるかもしれない」「既設配管と干渉するかもしれない」といった不確定要素があるたびに、施工会社は「トラブル対応費」として、人工や予備費を上乗せしておきます。

つまり、図面がない状態での見積もりは、「最悪の事態」を想定した最大の金額になりがちなのです。

施工会社からすれば金額をギリギリで見積もって受注するメリットも薄く、むしろ図面も出せないような会社の仕事よりは、図面をちゃんと出してくれる優良顧客の案件に注力しようと考えています。

設計費を払って仕様を確定させていれば「実費」で済むところを、仕様をあいまいにしたばかりに、使われるかもわからない材料費や予備費という名の「高額な保険料」を払い続けている。

これが「現場合わせ見積もり」の正体です。

現場で迷う時間にも、職人の日当は発生している

コストが増大するもう一つの要因は、「時間」です。

建設現場におけるコストの大半は、材料費ではなく「労務費(人件費)」です。

熟練配管工や溶接工の日当は非常に高額です。

間接経費も含めれば、2026年現在であれば1人1日あたり4~6万円前後となります。

これを時給換算すれば、彼らが現場にいるだけで1時間あたり数千円から1万円近くのコストが発生し続けている計算になります。

図面がある現場であれば、職人は朝一番から迷うことなく作業に入れます。

「図面通りにパイプを切って、図面通りに繋ぐ」作業に集中できるため、生産性は最大化されます。

一方、「現場合わせ」の現場ではどうでしょうか。

職人は現場に到着しても、すぐに作業にかかれません。

まずは現場監督と職長が配管ルートについて話し合います。

「ここのルート、ダクトと当たりそうだな」

「じゃあ、一度下に振ってから立ち上げるか」

「いや、それだと配管が他作業の邪魔になるぞ」

「うーん、どうしようか…」

あーでもない、こーでもないと、腕組みをして悩んでいる時間。

この悩んでいる時間や打ち合わせの時間にも、高額な人件費が発生し続けています。

「現場で考えながらやる」というのは柔軟性があるように聞こえますが、実は「人件費が高い人達に、最も効率の悪い環境で設計作業をさせている」のと同じことなのです。

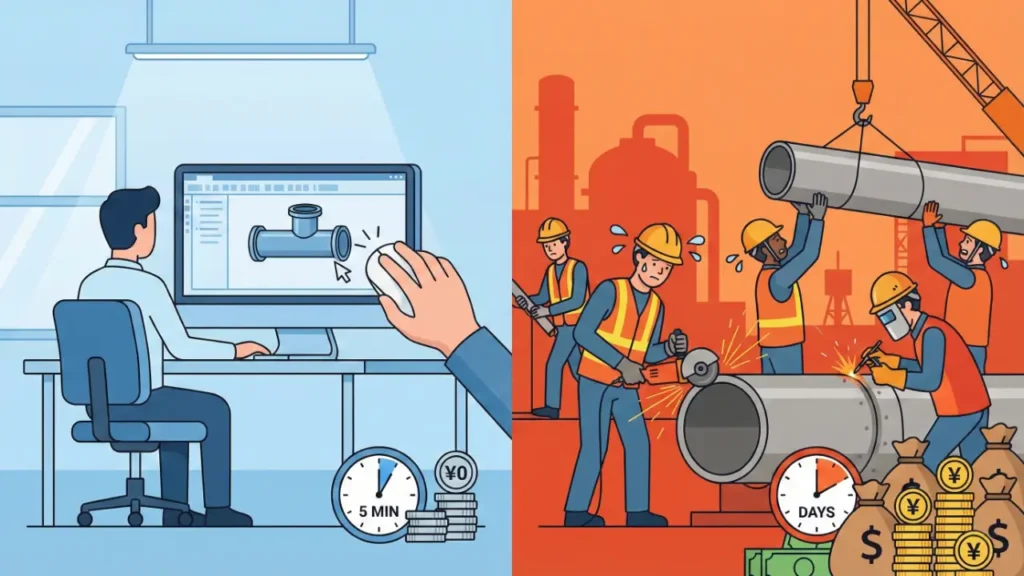

CAD上の5分は、現場での数十倍に匹敵する

「設計費が高い」と感じる最大の理由は、紙(データ)一枚に数十万円という値札がついているからだと思います。

しかし、その紙一枚が持っている「修正コストの安さ」に目を向けている経営者は意外と少ないものです。

モノづくりにおいて、修正や変更は必ず発生します。

「やっぱりこっちを通したい」「あそこにバルブを追加したい」

こうした要望が出たとき、「いつ対応するか」によって、かかる費用は大幅に変わります。

デジタル空間(設計室)での修正と、物理空間(現場)での修正。

この2つには、埋めようのない圧倒的なコスト格差が存在します。

マウス1クリックの修正は実質0円。サンダーと溶接機の修正は数十万円

設計段階において、「この配管ルートは将来メンテナンススペースが狭くなるから、500mm右にズラそう」と思った場合、作業時間はせいぜい5分で、修正にかかる追加費用は実質0円です。

一方、「現場合わせ」で作業を進め、配管を溶接してしまった後に同じことに気づいたらどうなるでしょうか。

一度繋いでしまった配管を500mmズラすために、以下工程などが必要となります。

- 配管の切断

グラインダーやガス切断機で配管を切る。火花が散るため、火気監視人の配置と養生が必要になる。 - 開先加工と再溶接

切断面を綺麗に磨き、新たなパイプを継ぎ足し、溶接し直す。 - 非破壊検査

検査対象箇所であれば、溶接箇所に欠陥がないか、レントゲンや浸透探傷試験を再度行う。 - 再試験、塗装・保温・板金

耐圧・気密試験を再度実施し、必要であれば塗装や保温・板金をやり直す。

たった500mmズラすだけで、配管工、溶接工、検査員、塗装工、板金工と、多くの職人が1日は動くことになります。

その費用は、人件費と材料費を合わせれば数十万円に達するでしょう。

設計段階なら「5分、0円」で済んだはずの修正が、現場では「1日、数十万円」に化ける。 これが、図面無し工事の最大のリスクです。

設計費をケチるということは、この時間・金額リスクを現場の至る所に仕込むのと同じことになります。

時間が経つほどトラブル解決費用は高くなる

工程が進めば進むほど、トラブルを修正するためのコストは指数関数的に跳ね上がっていき、プラント建設に当てはめると以下のようになります。

- 設計段階

図面や文書上の修正だけで済むため、最も安上がりです。

ここでミスを見つければ、痛みは最小限で済みます。 - 施工段階

先ほど述べた「現場の手戻り」が発生します。

材料を廃棄・再手配し、職人を呼び戻し、工事をやり直す。設計段階の何倍もの時間とコストがかかります。 - 稼働後

これが最悪のケースで、工場が稼働し始めた後に「配管から漏れた」「バルブが操作できない」「異物が混入した」というトラブルが発覚した場合です。

修理費用だけでなく、生産ラインを止めることによる機会損失、製品の廃棄ロス、最悪の場合は顧客への納期遅延による信用の失墜まで発生します。

その損害額は、設計段階で修正していればかかった費用の100倍では済まないかもしれません。

リスクコントロールに敏感な発注者は、この構造を熟知しています。

だからこそ、彼らは購買仕様段階・設計段階で徹底的にシミュレーションを行い、現場や稼働後のリスクを潰そうとするのです。

設計費は単なる「図面作成代」ではありません。

将来発生するかもしれないリスクを、最小コストで処理しておくための、最も投資対効果の高い「先行投資」なのです。

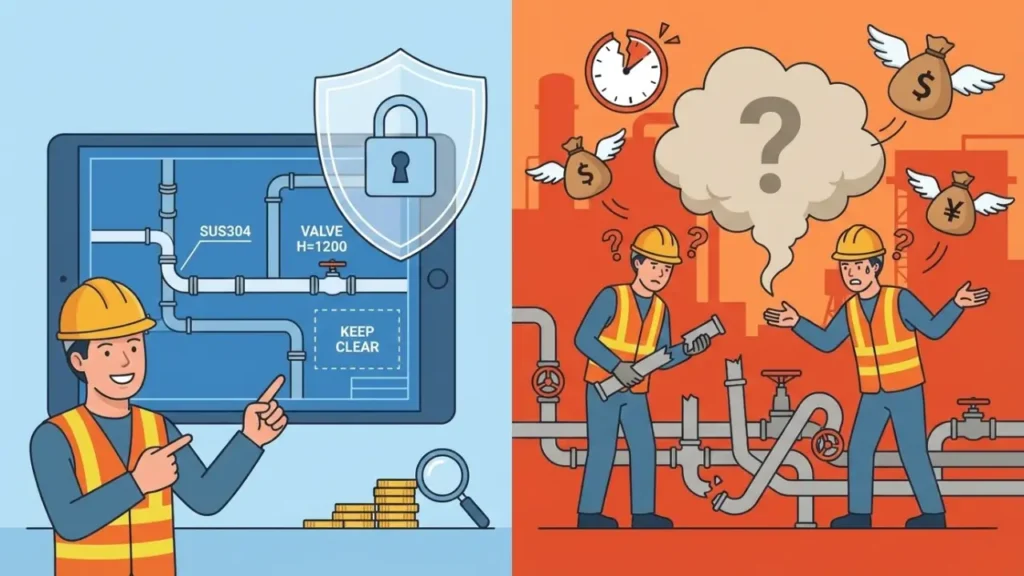

完璧な図面は不要。「意思のある図面」がコストダウンの鍵となる

ここまで設計図の重要性を説いてきましたが、誤解していただきたくないのは「どんな工事でも、大手エンジニアリング会社が描くようなフルスペックの設計図が必要だ」と言っているわけではないということです。

中小規模のプラント建設や改造工事において、全ての配管のアイソメ図や、ボルト一本まで再現された3Dモデルを作成するのは過剰品質であり、コストと納期が見合いません。

そこまで求めると、設計費だけで数百万円に跳ね上がってしまいます。

しかし、だからといって白紙でいいわけではありません。

コストダウンのために必要なのは、完璧な図面ではなく、発注者の意図が明確に伝わる図面です。

「この流体は少し腐食性があるから、ステンレス配管を使うこと」

「メンテナンスのため、このバルブは床から1200mmの高さに設置」

「将来増設を見越して、ここのスペースは空けておく必要がある」

こうした「こだわり」や「制約条件」が可視化された図面が一枚あるだけで、現場の景色はガラリと変わります。

図面で水掛け論を封じ、相見積もりの精度を上げる

図面は単なる工事指示書ではなく、発注者を守るための契約書でもあります。

図面がない状態で、口頭やメールの箇条書きだけで発注した場合、工事トラブルが起きると必ずと言っていいほど水掛け論になります。

「思ったよりも少しバルブの位置が高くて操作しづらい。直してくれ。」

そう発注者が頼んでも、施工会社としては以下回答となります。

「指示がなかったので一般的な高さにしてます。直すなら追加費用をください。」

図面(仕様書)がない以上、施工会社の言い分は正当です。

契約内容を曖昧にしたツケは、追加費用として発注者が払うことになります。

図面に高さ指定が書いてあるならば、「図面通りの施工ではない。契約不適合となるので、無償で直してください」と、正当に修正を要求できます。

また、相見積もりをとる際にも、図面は威力を発揮します。

図面がない状態で複数社に見積もりを依頼すると、各社がバラバラの仕様で金額を出してきます。

A社はリスクを見込んで高めに、B社は安く見せるためにスペックを落として、C社は忙しいので適当に数字を盛った状態で…。

これでは提示額が高いのか安いのか、比較検討ができず相見積もりの意味がありません。

「この図面通りの仕様で見積もってください」

そうやって共通仕様を渡すことで、初めて各社は同じ土俵に立ちます。

細かい差異は出るものの、材料費や工法の条件が揃うため、技術費やリスク費用の差異が明確化し、結果として適正値引きを引き出すことができるのです。

設計費は手戻りを防ぐ「安価な保険」

では、具体的にどのレベルの図面があればいいのでしょうか。

結論から言えば、P&ID(Piping & Instrumentation Diagram:配管計装図)と主要ルート図(配置図)の2つがあれば、致命的なトラブルは防げます。

P&IDとは、プラントの機器や配管、計装の繋がりを表した図面です。

これがあれば、「配管の材質を間違えられた」「必要なバルブが付いていない」「計装機器の接続位置を間違えた」といった、機能上の重大事故を回避できます。

そして、主要ルート図があれば、「配管が他の機器とぶつかる」「メンテナンススペースがない」といった物理的な干渉を防げます。

この2枚を描くのであれば数百万円もかかりません。

工事規模にもよりますが、数十万円程度の設計費で作成可能です。

工事総額が1,000万円だとして、そのうちの50~70万円程を設計費にかける。

これを「高い」と感じるでしょうか。

もしこの費用を惜しんで「図面無し」で進めた結果、現場での手戻りや仕様変更で100万円、200万円の追加費用が発生するとしたら、そちらの方がよほど「高い買い物」ではないでしょうか。

前の章で、設計費のことを先行投資と表現しましたが、同時に現場で起こりうる数百万円規模の損失リスクをあらかじめ数十万円で潰しておく「安価な保険」でもあるのです。

トラブルが起きてからお金を払うのではなく、トラブルが起きないように先にお金を払うことが、トータルコストを下げる唯一の道となります。

まとめ

一見すると無駄な出費に見える「設計費」が、実は工事全体のコストを下げるための最も重要な要素であることを解説しました。

プラント建設や設備改造は一発勝負です。

一度組んでしまった配管、据え付けてしまったタンクをやり直すには、莫大な費用とエネルギーがかかります。

だからこそ、実際に人や物が動く前に、紙(データ)の上で徹底的にシミュレーションを行い、ミスを潰しておく。

これが、エンジニアリングの基本であり、経営におけるリスク管理の鉄則です。

もし今、お手元に「図面無し・一式見積もり」の提案書があるなら、一度立ち止まって考えてみてください。

その安さは、工事が終わるまで保証されたものでしょうか。

それとも、着工後に「想定外」という言葉と共に崩れ去る砂上の楼閣でしょうか。

完璧な図面でなくて構いません。

あなたの「こうしたい」という意思を、現場に伝わる形(図面)に翻訳しておくだけで、未来のトラブルは回避可能です。

「この見積もり内容で、本当に工事を進めて大丈夫だろうか」

そんな漠然とした不安を抱えているのであれば、判子を押す前に一度セカンドオピニオンとして専門家の視点を入れてみてはいかがでしょうか。

着工前の気づきひとつが、数百万円の損失を防ぐことも珍しくありません。