全体最適と部分最適の違いとは?組織の成果を最大化する思考法

- 全体最適と部分最適の違い

- なぜ最高の部分最適を追求しても、最高の全体最適にならないのか

- なぜ全体最適と部分最適でジレンマが生じるのか

- 全体最適と部分最適のジレンマをどのように乗り越えるのか

プロセス設計は理論上完璧だった。

調達部門は相見積もりで15%のコストダウンに成功した。

建設部門は最短工期でスケジュールを引いた。

それなのに、なぜ現場の進捗は止まっているのでしょうか。

なぜ試運転前になって、配管の干渉や必要資材不足が見つかり、数千万円の手戻りが発生するのでしょうか。

多くの経営層やプロジェクトマネージャーが、この不可解な現象に頭を抱えます。

「各部門は目標(KPI)を達成しているのに、プロジェクト全体(KGI)は失敗している」という現象です。

この問題の根底には、「全体最適」と「部分最適」のバランスが崩れているケースが少なくありません。

本記事では、この2つの概念の違いを解説し、組織やプロジェクトの成果を最大化するための考え方を、事例を交えながら解説します。

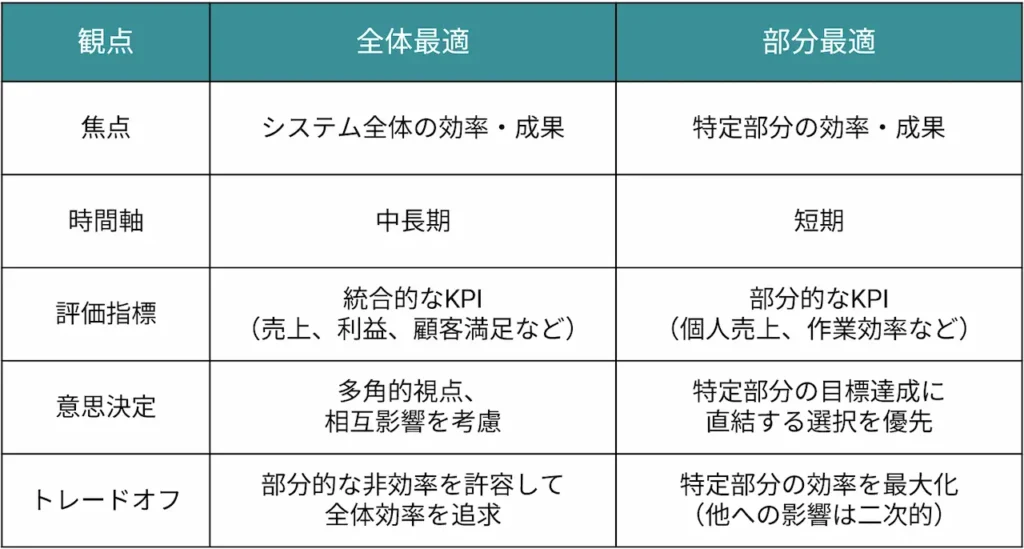

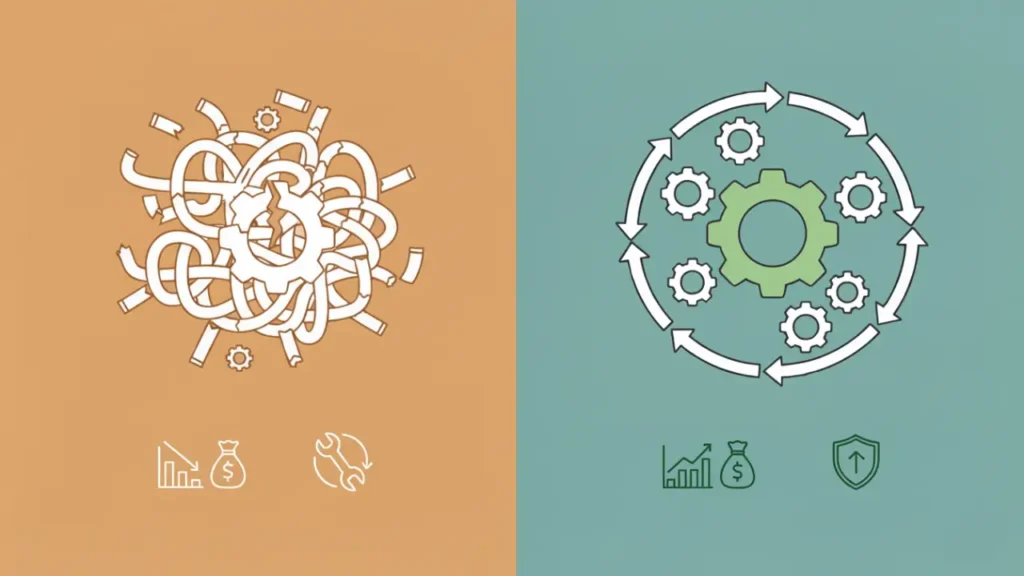

全体最適と部分最適の基本的な違い

全体最適と部分最適は、組織やシステムのパフォーマンスを考える上で根本的に異なるアプローチです。この違いを理解することは、効果的な意思決定の第一歩となります。

全体最適とは

全体最適とは、システム全体の目標達成や成果を最優先する考え方です。

組織、プロジェクト、複雑なシステム全体の性能や効率を最大化することに焦点を当て、各部分の連携や相互関係を重視して最適解を求めます。

全体最適の特徴は以下の通りです。

- システム全体の目標を優先

部分的には非効率や妥協があっても、全体としての成果を最大化します - 長期的視点

短期的な犠牲を伴うこともありますが、長期的な持続可能性を重視します - 相互依存関係の考慮

各要素間の関連性や影響を包括的に分析します - 複雑な意思決定

多くの要素を考慮するため、判断に時間がかかります

部分最適とは

部分最適とは、システムの特定の部分(部門、チーム、プロセス、機能など)に焦点を当て、その部分の効率や成果を最大化しようとする考え方です。

部分最適の特徴は以下の通りです

- 部分的な目標に焦点

特定の機能、部門、プロセスの効率や成果に集中します - 短期的な成果

即時的な結果や効率を重視する傾向があります - 測定しやすさ

担当領域が明確なため、評価や進捗管理がしやすいです - 迅速な意思決定

対象範囲が狭いため、素早い判断が可能です。

「部分最適の合計≠全体最適」という原則

多くの方が誤りやすい考え方として、「個々の部門や社員がそれぞれ最高のパフォーマンスを発揮すれば、組織全体の成果も自然と最大になるはずだ」という思考があります。

プロジェクトの予算超過や部門間の対立の多くは、この誤解から生まれています。

一見すると合理的に思えますが、なぜ誤りなのでしょうか。

それは、組織やシステムというのは個々要素の単純な足し算ではなく、複雑な「相互作用」と「トレードオフ」の上に成り立っているからです。

まず、シンプルな例として、レストランにおける部分最適を見てみましょう。

シェフが「最高の料理」を提供するため時間をかけ、 経理が「レストランの利益」を追求し食材予算を削り、 ウェイターが「完璧なサービス体験の提供」を追求し予約管理を厳選する。

各部門は「最高」を達成したのに、 お客様は「料理が遅い」「質が落ちた」「予約が取れない」と不満。 結果、レストランは評判を落とし、経営状態も悪化します。これが部分最適の罠です。

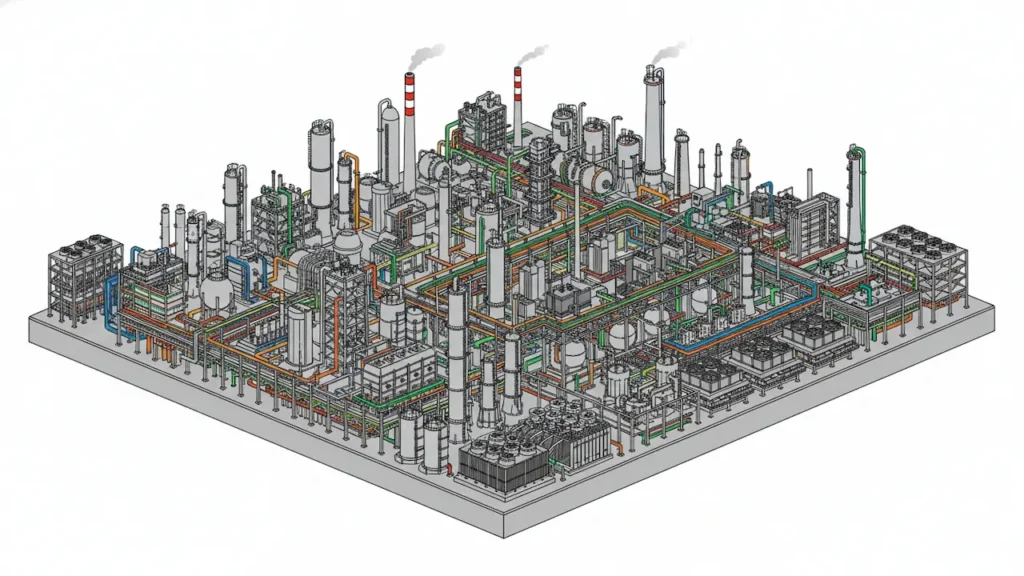

プラント業界では、この問題がさらに深刻化します。

なぜなら、失敗のコストが桁違いだからです。

例:プラント建設プロジェクトにおける「最高」の衝突

大規模なプラント建設プロジェクトは、数多くの専門分野と膨大な予算、そして厳格な納期と安全基準が絡み合う、まさに「全体最適」が最も試される現場です。

各部門がそれぞれの「最高」を追い求める必要がありますが、全体最適を無視して部分最適ばかり設定すると、プロジェクト全体が破綻する危険性を内包しています。

部分最適の視点

- プロセス設計部門の部分最適

「理論上、最も効率が高く、技術的に洗練されたプロセスフローを設計する」ことに注力しています。最新のシミュレーションソフトを駆使し、理論的な最適解を追求します。 - 調達部門の部分最適

「プラント建設に必要な全ての機器や材料を、可能な限り低コストで、最速で調達する」ことを目標とします。価格交渉を徹底し、複数のサプライヤーから最低価格の製品を選定します。 - 建設工事部門の部分最適

「割り当てられた工事範囲を、最も効率的な工法で、可能な限り最短の期間で完成させる」ことに集中します。自部門のリソースを最大限に活用し、作業の加速を最優先します。 - 安全管理部門の部分最適

「建設現場におけるあらゆる事故リスクをゼロにし、最高の安全水準を確保する」ことを使命とします。厳格な安全規則を設け、作業手順の監視と指導を徹底します。

全体最適の視点

これら「最高の部分最適」が全体的な視点を欠いて進行すると、プロジェクトは深刻な機能不全に陥ります。

プロセス設計部門が理論上の最高効率を追求するあまり、現場での施工性や既存技術との互換性を考慮しない設計をしてしまうと、建設工事部門は「こんな設計では現場で組み立てられない」と大混乱に陥ります。

調達部門が最低価格を追求し、信頼性や納期の不安定な材料を仕入れた結果、建設工事中に不良品が多発し、手戻り工事や工期の大幅な遅延が発生します。

建設工事部門は、自身の工期短縮を最優先するあまり、安全規則を軽視した作業を進め、安全管理部門との対立が深まり、事故リスクが増大する結果を招きかねません。

結果として、各部門は自身の「個別目標」を達成しようと奮闘するものの、その努力が相互に干渉し、プロジェクト全体としては「予算超過」「工期遅延」「品質問題」「安全事故リスクの増大」といった多大な問題を生み出してしまいます。

「高品質のプラントを、予算内で、納期通りに、安全に完成させる」という全体目標は、部分最適の追求によって遠ざかり、企業は莫大な損失を被ることになるのです。

このジレンマこそが、プラントエンジニアリングの現場で最も頻繁に発生する課題です。

全体最適と部分最適のジレンマ

多くの組織が直面する課題の一つが、「個々のメンバーが頑張っているのに、なぜ組織全体の成果が上がらないのか?」という問題です。

これこそが、全体最適と部分最適のジレンマの本質です。

なぜジレンマが生じるのか

全体最適と部分最適が対立する根本的な理由には、以下のような要因があります

1. 情報の非対称性

各部門やチームは、自分達の所掌範囲には詳しくても、他部門の状況や全体像を把握していないことが多いです。この情報の非対称性が、部分最適化を促進してしまいます。

例えば、調達部門が材料コストだけを優先して仕入れ先を選定し、品質や納期の安定性を考慮しなかったために、製造工程でのトラブルや顧客への納期遅延が発生するケースがあります。

2. インセンティブ構造の問題

多くの組織では、評価やインセンティブが部門やチームの部分目標達成に基づいて設計されています。このため、全体目標よりも部分目標が優先される傾向があります。

例として、製品開発チームが開発速度だけで評価される場合、品質や保守性を犠牲にした製品を市場に出し、長期的には顧客サポートコストが膨大になり、ブランド価値も低下します。

3. 組織間の壁

組織間の壁が高いと、協力よりも競争や防衛的行動が優先され、全体最適が阻害されます。

建設工事において、工事管理部門が工事効率や納期を最優先し、安全衛生部門の意見を軽視。結果、建設現場での作業安全性が低下し、重大な労働災害が発生、工事停止と社会的信用の失墜を招いた例もあります。

4. 短期的視点の優位性

四半期決算や年次評価など、短期的な成果が重視される環境では、長期的な全体最適よりも短期的な部分最適が選択されがちです。

研究開発費の削減により短期的な利益を確保したものの、中長期的にはイノベーション不足により市場シェアを失った企業の例は少なくありません。

ジレンマを乗り越える全体最適思考の実践

前の章で見てきたように、多くの組織は「全員が頑張っているのに、なぜか全体としてはうまくいかない」というジレンマに陥りがちです。

この章では、この根深い問題を乗り越えるための具体的な「処方箋」と、それによって成功を収める例をご紹介します。

「初期コスト」よりも「ライフサイクルコスト」を重視する

多くの失敗は、物事を短期的な視点、つまり「初期コスト」だけで判断してしまうことから始まります。全体最適を実現するための第一歩は、このモノサシを「ライフサイクルコスト(LCC)」へと切り替えることです。

身近な例で考えてみましょう。あなたが車を選ぶときに何を基準にするでしょうか。

- 選択肢A

50万円の中古車。購入費用(=初期コスト)は非常に安いですが、燃費が悪く、修理代も頻繁にかかるかもしれません。 - 選択肢B

300万円の新車。初期コストは高いですが、燃費が良く、数年間は保証付きで故障の心配も少ないでしょう。

目先の費用だけを見ればAが魅力的ですが、10年間乗り続けることを考えたらどうでしょうか。ガソリン代や修理代を含めた総費用(=ライフサイクルコスト)は、Bの方が安くなる可能性が高いのです。

プラントの世界では、この判断の規模が数千倍、数万倍になります。

- 初期コスト(CapEx)

建設にかかる初期投資。皆に分かりやすく、短期的な評価指標になりやすいですが、これは氷山の一角に過ぎません。 - ライフサイクルコスト(LCC)

初期コストに加え、将来の運転費用、メンテナンス費用、更新費用、さらには廃棄費用まで、設備の生涯にわたる総コストを指します。

多くの組織が陥る「安物買いの銭失い」は、CapExという部分最適に囚われた結果です。

全体最適を実現するには、LCCという視点から「真の経済性」を考える必要があります。

ケーススタディ:化学プラントにおける材料選定

200億円規模の基幹設備プロジェクト

ある国内化学メーカーが老朽化した既存生産設備の更新と能力増強を目的とした、新規化学プラント建設プロジェクトを行うこととしました。投資額は約200億円規模、稼働期間は30年以上を見込む基幹設備であり、プロジェクトの成功は、同社の国内生産体制の安定化と、今後の市場競争力に直結するものです。

シナリオA:部分最適で考えた場合

まず、このプロジェクトが短期的なコスト削減という「部分最適」に囚われていた場合の、典型的な失敗シナリオを見てみましょう。

設計部門と調達部門は、プロジェクト予算を守るために「初期建設費(CapEx)の削減」という部門KPIを最優先しました。その結果、高温・高圧で腐食性の化学物質が流れる重要な機器や配管に、初期コストが15%安い汎用的なステンレス鋼を採用します。

一見、予算を削減した「良い判断」に見えます。しかし、その決断が引き起こす未来は深刻です。

- 数年後、配管の腐食が想定より早く進行し、製品に不純物が混入。顧客からのクレームと信頼失墜を招きます。

- 安全性を維持するため、数週間から1ヶ月に及ぶプラント停止を伴う、計画外の大規模な配管交換が繰り返し必要になります。その度に、数億円単位の逸失利益が発生します。

- 腐食等による漏洩リスクが高まり、常に重大事故や環境汚染の恐怖と隣り合わせの運転を強いられます。

短期的には部門目標を達成したものの、長期的な視点では、削減した初期コストをはるかに上回る損失を会社に与える。これこそが「安物買いの銭失い」の典型であり、多くのプロジェクトが陥る「部分最適の罠」です。

シナリオB:全体最適で考えた場合

では次に、このプロジェクト成功を全体最適で考えた場合にどうなるかを見てみましょう。

核心となるのは、単なる「初期建設費(CapEx)の抑制」ではなく、プラントのライフサイクル全体を見据えた「ライフサイクルコスト(LCC)の最適化」と、「業界最高水準の安全性・環境性能の維持・向上」という、二つの全体KPIです。

プロジェクトチームは、基本設計(FEED)段階から、プロセスエンジニア、機器設計者、調達担当者、建設マネージャー、そして将来の運転・保全部門の代表者を含む社内の主要部門横断型チームを編成。

外部の専門家(プラントエンジニアリング会社など)も加え、あらゆる判断を多角的に検討する土壌を作りました。

先の材料選定において、チームは「LCC・リスク最適化レビュー会議」で各部門の分析を持ち寄りました。

- 調達部門

見積仕様の特殊合金鋼は、プロセス条件から考えると過剰仕様となっている。SUS316Lのような汎用ステンレス鋼であれば初期コストが15%以上安価となり、納期も早くことから、工事で追加手配が必要となった際も安心できる。 - プロセスエンジニアリング部門

汎用ステンレス鋼では、設計寿命(30年)を通じて目標とする運転条件(高温・高圧・腐食性)下での均一腐食や粒界腐食のリスクが高まる。

これにより鋼材の肉厚減少が進み、運転期間中に少なくとも2回の主要配管交換が必要となる可能性が高く、肉厚を上げてもリスク軽減幅は限定的。

交換作業は数週間から1ヶ月のプラント停止を伴い、数億円/月の逸失利益が発生してしまう。 - 機器設計部門

汎用ステンレス鋼では疲労寿命が短縮され、特に溶接部周辺でのSCC(応力腐食割れ)リスクが高まる。

稼働後のNDT(非破壊検査)頻度も増加することから、検査コストと作業員への被ばくリスクが増大することが懸念される。 - 保全部門

汎用ステンレス鋼を採用した場合、劣化予測に基づく保全計画では約10年毎に大規模な配管更新が必要となり、その都度、多大な工事費用とプラント停止期間が発生する。総保全コストは特殊合金の約2.5倍になる試算である。 - 安全・環境部門

機器や配管の腐食・損傷は、化学物質の漏洩リスクに直結し、重大事故や環境汚染を引き起こす可能性が高い。

国内の厳しい化学物質管理法や環境法に照らし、事故時の企業イメージ失墜や罰則、地域住民への補償リスクも考慮すべき。

これらの多角的な意見と、具体的な逸失利益(生産ロス)、保全コスト増、事故リスク(金額換算含む) の定量データが提示された結果、チームは初期コストが15%高い特殊合金の採用を最終的に決定しました。

この意思決定は、調達部門の部分KPIとは一時的に相反するものでしたが、プラント全体のライフサイクルにおける生産安定性、安全性、環境性能、そして最終的な企業価値と社会からの信頼を最大化するという、全体最適の目標に完全に合致するものでした。

結果として、建設初期の材料費は約2億円増加しましたが、プラント稼働後は高腐食性環境下でも特殊合金鋼配管は設計寿命を通じて極めて安定した状態を維持。配管交換は一度も発生せず、計画通りの高稼働率と生産量を安定的に確保しました。

これにより、初期投資の増加分はわずか4年で回収され、その後の運転で数十億円規模の追加利益と、業界最高水準のプロセス安全・環境性能を維持することができました。

この事例は、目先の「安さ」という部分最適の誘惑を断ち切り、LCCというモノサシと部門横断の仕組みによって「賢い投資」を行うことが、いかに企業の未来へ貢献するかを示します。

全体最適を導入するための3つのアクション

LCCの概念をいきなり組織に導入するのは難しいかもしれませんが、まずは小さな一歩から始めることが重要です。

他部門のKPI、KGIを共有する

他部門の「成績表」を見ることで、彼らが何をプレッシャーに感じ、何を優先しているのかを肌で理解し、無用な対立の発生を未然に防ぐことができます。

多くの部門間対立は、「なぜ、あいつらは自分たちの都合ばかり押し付けるんだ!」という相互不理解から生まれます。しかし、相手のKPI(重要業績評価指標)やKGI(重要目標達成指標)を知れば、その行動の背景が見えてきます。

「なるほど、調達は『コスト削減率』で評価されるから、あれほど価格にこだわるのか」と分かれば、対話の仕方が変わるはずです。

小さな失敗を振り返る

小さな問題が発生した直後に、感情的にならず、「個人」ではなく「仕組み(プロセス)」の課題として捉え直し、次の一手を決める訓練です。

問題が起きた時は「誰のせいだ」と考えてしまいがちですが、これは組織を疲弊させるだけで何も生み出しません。重要なのは「この仕組みで同じ問題は起きるのか」と問い、プロセスの穴を一つずつ塞いでいくことです。

具体的な進め方の例としては、

- 議題を1つに絞る

ごく最近起きた、具体的な「小さな失敗」を一つだけ選びます。 - 会議は30分など時間を区切る

冗長な言い訳や議論を防ぎます。 - 「プロセス」を主語にする

会議冒頭で「ここでは、誰かを責める発言は一切禁止です。議題は『人』ではなく『プロセス』です」と宣言します。 - 問いを3つに限定する

- 「何が起きたか?」(事実の共有)

- 「その結果、誰にどんな影響があったか?」(影響範囲の確認)

- 「次回、この問題を自動的に防ぐために、仕組みをどう変えられるか?」

- アクションプランを1つ決める

会議の終わりには、必ず「次に取り組む、たった一つのアクションプラン」を決めて解散します。

コミュニケーションを少しだけ増やす

新しい会議や書類を一切増やさずに、日々の業務報告や提案の中に、全体最適の視点を埋め込む、最もシンプルで強力な習慣です。

何かを依頼したり、提案したり、決定事項を報告する際に、文頭か文末に意識して「ひと言」を付け加えるだけです。

具体的な例として、

- 設計担当者が、調達担当者に依頼する時

- Before:「A部品の仕様をこれに変更してください」

- After:「全体の品質向上のために、A部品の仕様をこれに変更したいのですが、調達側のリードタイムやコストに与える影響を教えていただけますか?」

- 営業担当者が、製造担当者に納期短縮を依頼する時

- Before:「顧客が急いでいるので、B製品の納期を3日早めてください」

- After:「会社全体の顧客満足度を高めるチャンスなので、B製品の納期を3日早めたいのですが、他の製品の生産計画への影響はどの程度ありますか?」

- 管理職が、新しいルールをチームに説明する時

- Before:「来週から、経費精算のルールが変わります」

- After:「会社全体の経理プロセスを効率化し、皆さんの手間を最終的に減らすために、来週から経費精算のルールが変わります。短期的には面倒をかけますが…」

まとめ

本記事では、「各部署は頑張っているのに、なぜか組織全体の成果が出ない」という、多くの組織が直面するジレンマの正体を探ってきました。

その根底には、目先の目標や部門内の効率を追求する「部分最適」と、組織全体の持続的な成功を目指す「全体最適」の衝突があります。

レストランやプラント建設の例を通じて、「最高の部分最適の合計」が、必ずしも「最高の全体成果」には繋がらないということを見てきました。

この根深いジレンマを乗り越えるための強力な処方箋が、意思決定のモノサシを短期的な「初期コスト(CapEx)」から、長期的な「ライフサイクルコスト(LCC)」へ転換することです。

化学プラントのケーススタディで示したように、目先のコスト増(15%の材料費アップ)を受け入れても、LCCの視点から見れば「賢い投資」となり、大きな利益を生み出しました。

これは、部分最適の罠を回避し、全体最適の思考法がいかに絶大な価値を生み出すかを明確に物語っています。

しかし、全体最適を常に実践することは楽ではありません。部門間の利害対立を調整し、旧来の評価制度を変え、組織間の壁を打ち破るには、強力なリーダーシップと客観的な視点、そして何より「実行する勇気」が求められます。

あなたの組織やプロジェクトが「部分最適の罠」に陥っていると感じていたり、これから始まる大規模プロジェクトで絶対に失敗したくないとお考えならば、どのようにプロジェクトマネジメントを行うのが最適か、どうすれば計画し実行できるかを検討してみてはいかがでしょうか。