追加工事費の元凶は「現場を知らない設計」にあり。「図面通りに組めない」3つの致命的ミス

発注者として施工会社と綿密な検討を重ね、着工から数ヶ月。

基礎工事が終わり、機器が据え付けられ、いよいよ配管工事もクライマックス。

「来週には予定通り試運転に入れるな」と思っている矢先、現場から一本の電話が入ります。

「すみません。図面通りだと、メインの配管がつながりません」

受話器の向こうから聞こえるのは、グラインダーの大きな音と、職人たちの怒号。

「バルブハンドルが邪魔で配管が溶接できません」

「逃がそうにも、機器とスペースが無く移動不可です」

「現合(現場合わせ)でもっと手前からルート変更をしないと無理そうです」

あなたの「時間と費用はどれくらいの見込みですか」との問いに、現場側は申し訳なさそうに答えます。

「材料手配と、職人の延長費用を含めて…2週間と追加で400万円ほど見ていただけますか」

これはプラント建設現場で、今日もどこかで起きている「日常」です。

多くの経営者は、これを「現場の運が悪かった」「工事にトラブルはつきものだ」と諦めています。

しかし、これは現場の責任ではありません。

100%「設計者の想像力不足」が招いた人災です。

なぜ、「図面上では完璧な設計」なのに、現場では「施工不能」になるのか

「設計会社からは、干渉チェック済みの完璧な3Dモデルをもらったはず」

「CAD上では、配管は一本もぶつかっていないはずだ」

そう反論したくなる気持ちはわかります。

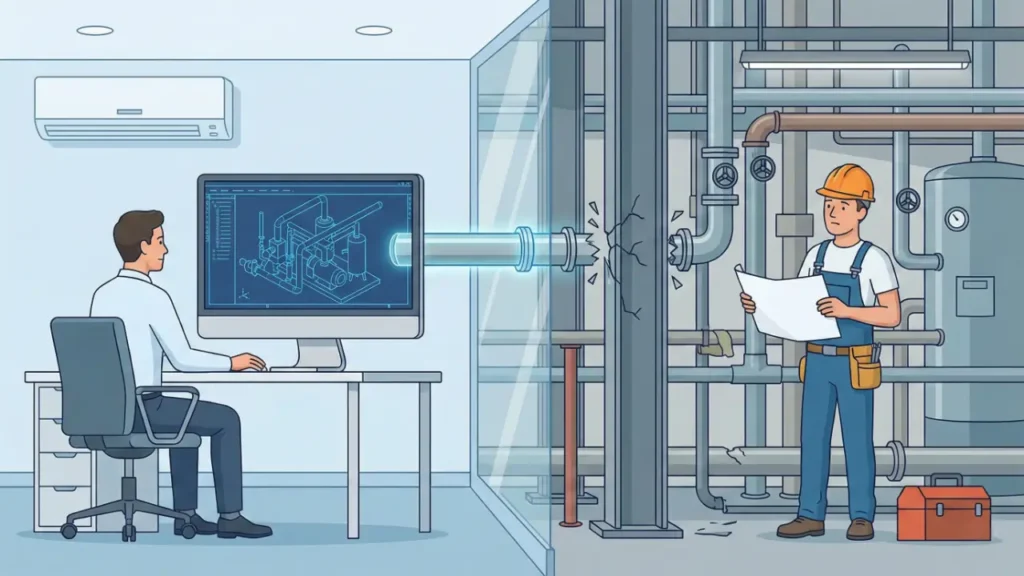

しかし、ここに「デジタル空間(設計室)」と「物理空間(現場)」の決定的な断絶があります。

この断絶を理解していない設計者が描く図面は、現場にとって「地雷」でしかありません。

「デジタルの完璧さ」と「現場の曖昧さ」の決定的な違い

3D-CADの世界は、数学的に完璧です。

100m先の配管も、座標軸上で0.1mmの狂いもなく定義されています。

しかし、現場は「曖昧」であり、この完璧すぎるデータをそのまま現場に持ち込むことがトラブルの元凶となります。

「誤差」は積み重なって「ズレ」に化ける

メーカーのカタログ寸法も、建屋の柱の位置も、すべてJIS規格や建築基準法で認められた「公差(許容される誤差)」を持っています。

「±3mm」の誤差も、単体では問題ありません。

しかし、配管を10本、バルブを5個と繋いでいくうちに微細な誤差は積み重なり、末端では「数センチのズレ」という巨大なギャップに化けます。

「データ上は繋がっている」と主張する設計者は、この「チリも積もれば山となる」現実を無視し、調整代のない設計で現場を詰ませます。

既設設備の「経年変化」という歪み

増設工事や改造工事で最も多いのが、「既設の取り合い(接続点)」とのトラブルです。 CAD上の既設タンクは、竣工図通りに直立しています。

しかし、実物は20年の熱履歴で微妙に膨らみ、基礎は数ミリ沈下し、フランジの面は傾いています。

その「歪んだ現実」に対して、工場の新品のように真っ直ぐな配管を持っていっても、フランジの面が合うはずがありません。

現場監督は、この「デジタルの正解」と「現場の正解」のギャップを埋めるために、ガスケットの厚みを変えたり、配管を炙ったりして、帳尻合わせを強いられます。

空調が効いた部屋では「現場の泥臭さ」が見えていない

もう一つの大きな要因は、設計者が「現場環境へ無理解」であることです。

設計者は空調の効いた静かな部屋で、コーヒーを飲みながらマウスをクリックして図面を描きます。

間違えたら「Ctrl + Z」で戻せますし、重たいバルブもマウス操作一つで空中に配置できます。

しかし、現場は違います。

真夏であれば40度近い猛暑の中、分厚い防護服とヘルメットを着用し、不安定な足場の上で、数キロある工具を腰にぶら下げて作業しています。

重力があり、風が吹き、足場が揺れる。

「この体勢で、この重さのバルブを支えられるか」

「フルハーネス(安全帯)をかけた状態で、この狭い隙間を通れるか」

現場を知らない設計者は、この「身体感覚」が欠落しています。

だから平気で「人間が空中に浮いて作業しないと届かないバルブ」や「とんでもない体勢にならないと締められないボルト」を描いてしまうのです。

【事例解説】現場監督が絶望する、設計者の致命的なミス3選

ここからは、実際に現場でよくあるミスを例として3つ紹介します。

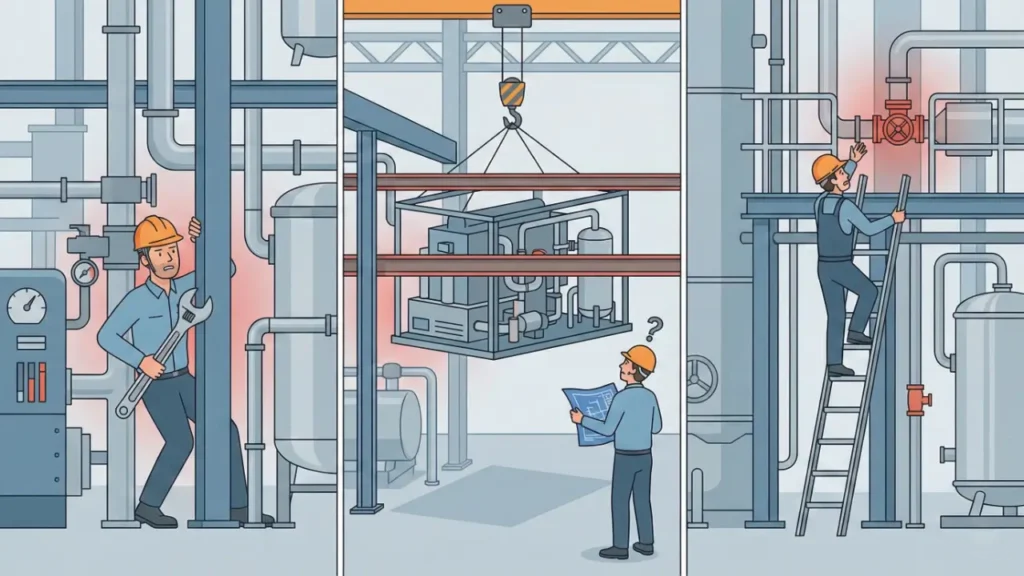

1. スペース無視:「生身の人間」と「工具」を見ていない

程度の大小はあれ、現場で頻発するトラブルであり、現場の職人が殺気立つ瞬間です。

例えば配管と壁の隙間、図面上は200mm空いており、配管自体はぶつかっていません。

しかし、そこを施工する「人間」と「工具」が入らないのです。

「そのボルト、誰がどうやって締めるんですか」

フランジのボルトを確実に締めるには、ボルトの頭を押さえるスパナと、ナットを回すメガネレンチやインパクトレンチが必要です。

さらに、強いトルクをかけるためには、工具を60度〜90度振るための「作業半径」が必要となります。

壁ギリギリに配置されたフランジ、あるいは床スレスレに配置されたドレン弁。

工具が壁や床に当たって、物理的に回せません。

結果、現場で特殊な薄型工具を特注するか、壁の一部を壊すか、配管ルートを作り直すことになります。

現場を分かっていない新人職人がそのまま施工した場合、ボルトが規定トルクに達しないまま締め作業を完了し、試験時や立ち上げ後に漏れが発生してトラブルとなる可能性もあります。

裏側溶接をするための「首」が入らない

配管の溶接は、全周(360度)行わなければなりません。

当然、壁側や天井側の「裏側」も溶接する必要があります。

熟練溶接工であれば、鏡を使って裏側を見ながら溶接したり、手先の感覚だけで綺麗に仕上げる技術を持っていますが、それでも「トーチ(溶接機)を持つ手」と「溶接面(マスク)をかぶった頭」が入るスペースは最低限必要です。

配管同士を密集させすぎた場合、「これ、どうやって裏側を盛れっていうんだ」と、職人さんから冷ややかな目線を向けられることになるでしょう。

結局、溶接箇所を変更するために配管の仮組みをやり直すことになり、無駄なコストと工数が発生します。

2. 手順の欠落:「時間軸(施工手順)」を無視したパズルは、物理的に組めない

プラント建設は「4次元パズル」です。

3次元(空間)に加えて、「時間(順序)」という軸があります。

設計図には「完成形」しか描かれていませんが、現場では「何もない空間」から順番に物が置かれていきます。

この「順序」をシミュレーションできていない図面は、現場を詰ませます。

「どちらを先にやっても詰む」デッドロックの罠

例えば、あるプラントの増設工事において、建屋奥に大型タンク、手前に巨大な配管ラックがある設計。

図面上は完璧なレイアウトですが、現場監督は頭を抱えました。

「配管ラックを先に組むと、クレーンが届かずタンクが入らない」

「タンクを先に入れると、今度はラックを組むための重機が入るスペースがない」

これは施工順序の問題ではありません。

互いの作業エリアを潰し合う配置にしてしまった、設計そのものの欠陥です。

この例では、結局タンクを先に搬入し、手前のラックは重機を使わずに「小型移動式クレーンとチェーンブロックと人力」で組み上げるという、通常の2~3倍の工数と危険を伴う作業を強いられました。

もちろん、その分の追加人工代は元請けやお客様へと請求がいきます。

「空中に浮いている配管」の怪

CADの中では、配管は重力を無視して空中に留まれます。

しかし現場では、配管を支える「サポート(支持金具)」が必要です。

悪い設計図面では、配管が工場の天井付近を走っているのに、近くにサポートを取れる梁や柱が一本もないことがあります。

「この配管、どこからぶら下げればいいんだ」と、現場からは怒りの声が出るでしょう。

急遽、床から数メートルの高さの門型架台(鉄骨)を建てることになり、追加の鉄骨製作費と基礎工事費が発生することとなります。

3. 将来の放棄:引き渡し後の「メンテナンス性・安全性」配慮ゼロ

3つ目のミスは、工事中は発覚しません。

工場が稼働し、しばらく経った頃に現場担当者(工場長)の悲鳴として現れます。

これは「ランニングコスト」を食いつぶす、経営的にも悪手となるミスです。

工場長が激怒する「ストレーナーの悲劇」

配管の途中にあるストレーナー(フィルター)。

定期的に中身を掃除する必要がありますが、設計者が何も考えずに壁際や床下ギリギリに配置してしまったため、「フィルターを抜くための引きしろ(スペース)」がないということが起こります。

掃除のたびに前後のフランジボルトを外し、重たい配管そのものをズラさなければフィルターが抜けない。

本来なら5分で終わる作業に、毎回1時間かかり、その間ラインは停止します。

数十年間プラントを稼働することを考えれば、どれだけの損失になるでしょうか。

計器が見えない、緊急遮断弁に手が届かない

現場指示の圧力計が地上3メートルの位置にあり、しかも文字盤が壁を向いているため巡回点検で読めない。

緊急時に閉めなければならない遮断弁が、脚立を持ってこないと届かない位置にある。

これらは単なる不便ではなく、「事故の予兆を見逃す」「事故拡大を防げない」という安全上の重大リスクです。

設計者が「運用」を想像できていれば、計器を低い位置に下ろしたり、バルブにチェーン操作をつけたりできたはずです。

追加工事費をゼロにする「現場視点」の設計思考

ここまで、現場を考慮できていない設計の恐ろしさをお伝えしました。

では、どうすればこれらのミスを防ぎ、追加工事費をゼロにできるのか見てみましょう。

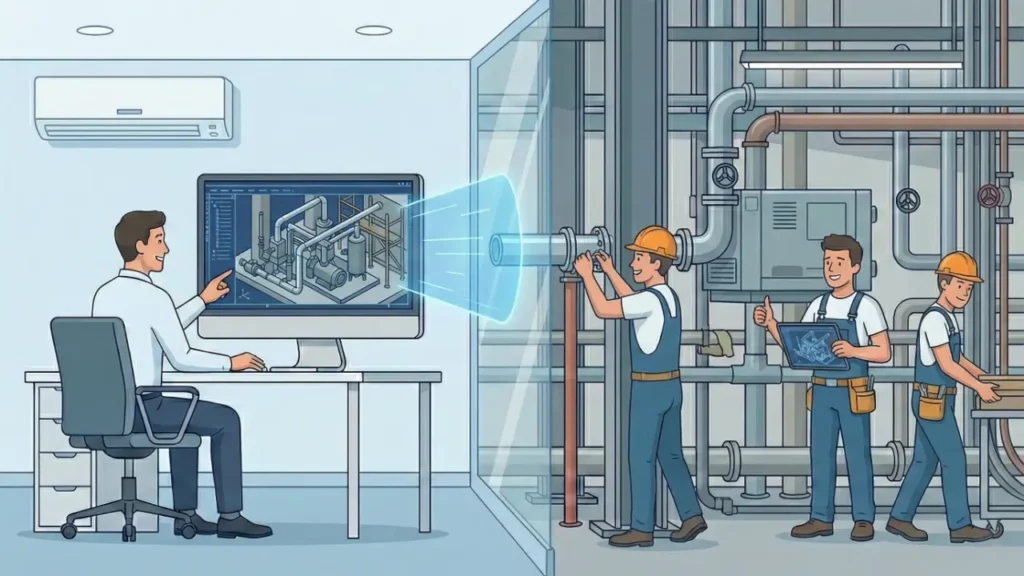

「施工図」レベルの解像度で基本設計を行う

一般的な設計プロセスでは、「基本設計(大まかなルート決め)」と「詳細設計(製作図レベル)」は分かれています。

多くのトラブルは、基本設計がポンチ絵(たたき台)のまま進み、詳細設計の段階になって「納まらない」と発覚することで起きます。

現場経験があれば、基本設計の段階から「詳細設計レベル(施工図レベル)」の解像度で検討を行います。

「だいたいこの辺を通す」ではなく、「ここに150Aの配管を通すなら、保温厚が50mm、フランジ外径が280mm。隣の配管とは最低200mm離さないと施工しにくい」 という計算を最初の段階で済ませます。

これにより、見積もりの精度が劇的に上がります。

後から「やっぱり入りませんでした」「架台が必要でした」という追加請求が発生する余地を最初から潰しておくのです。

現場経験が無いのであれば、コンカレントエンジニアリングで施工管理や製造も設計打ち合わせに出席してもらい、必ずレビューを受けるようにしましょう。

着工前に「脳内シミュレーション」で工場を建てる

追加工事費をゼロにするための設計思考において、最も重要なのは「現場の身体感覚」を伴ったシミュレーションです。

ただ図面を眺めるのではなく、仮想空間の中に意識を飛ばし、そこで実際に作業シミュレーションができているかどうかです。

優れた設計者はモニターの中の3Dモデルを見た時、無意識に「現場作業員」の視点に切り替わっています。

「ここに架台を組むと、大型資材が通れなくなり作業効率がかなり悪化する」

「このバルブ、右手では回せるけれど配管が邪魔で力が入らない」

「将来の機器拡張を考慮すると、このあたりのラック類は一時的に外せる構造にしておかないと詰む」

これはソフトの干渉チェック機能では検知できない、人間の感覚に基づく検証です。

「数値上の整合性」ではなく、「物理的な施工可能性」を着工前の段階で徹底的にシミュレーションすること。

それこそが現場での手戻りを防ぎ、追加工事費をゼロにする唯一の方法です。

まとめ

プラント建設や設備改造において、「設計費」は総工費のほんの一部です。

しかし、その一部の質が残りの「工事費」と「将来の運用費」を決定づけます。

相見積もりの結果、設計費が安く総額も若干優位なエンジニアリング会社に頼んで、設計費を数百万円の予算を浮かせたとしましょう。

しかし、その結果として現場で手直しが発生し、1000万円単位の追加工事費を払うことになれば、それは経営判断として大失敗です。

何より、工期遅延による機会損失は計り知れません。

お手元の図面、あるいはこれから発注しようとしている設計案。

それは本当に「生身の人間が、安全に、順序通りに施工でき、将来もメンテナンスしやすい図面」になっていますでしょうか。

現場でトラブルとなり、目に見えてからでは遅いです。

図面という「紙・データ」の段階で、リスクをゼロにする気概で設計は行いましょう。